发布时间:2025-09-01

发布时间:2025-09-01 点击次数:

点击次数: 随着我国风电装机容量突破4亿千瓦,首批风电机组正迎来“退役窗口期”。据中国可再生能源学会预测,到2030年,全国将有超3万台风机退役,产生固体废弃物逾300万吨,其中退役风机叶片重量将突破50万吨。这些由玻璃纤维、环氧树脂等复合材料构成的“白色巨物”,因难以降解,正成为制约风电产业绿色闭环的“最后一公里”难题。

废弃风电叶片

在此背景下,如何实现安全、高效、高值化的叶片回收,已成为行业可持续发展的核心命题。近日,2025金砖国家工业创新大赛“能源电子产业”赛道——风光发电及循环利用专题赛在北京圆满落幕,郑州众安环保技术有限公司(以下简称“众安环保”)凭借其自主研发的“退役风机叶片预处理产线”,荣获大赛三等奖,为行业提供了一套可复制、可推广的系统性解决方案。

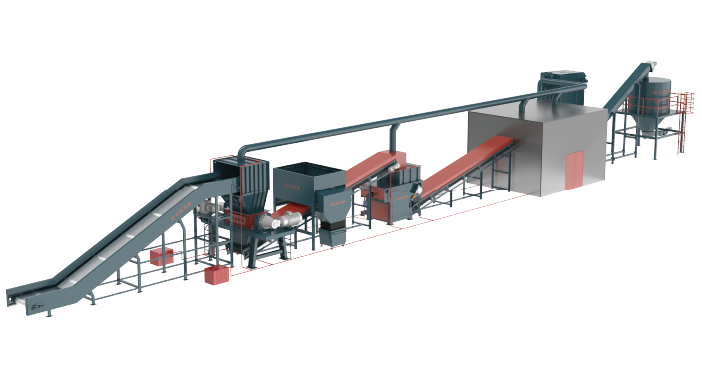

退役风电叶片预处理生产线

为何预处理是叶片循环的关键第一步?

当前,风机叶片回收技术路径多样,包括热解、化学回收、水泥窑协同处置、材料再生等。然而,无论后续采用何种技术,前端的预处理环节都至关重要。它直接影响后续处理效率、资源回收率和环境安全性。

传统人工拆解方式效率低、粉尘大、安全隐患高,难以满足大规模退役需求。而众安环保推出的“退役风机叶片预处理产线”,正是聚焦这一关键环节,打造了智能化、标准化、绿色化的预处理新范式。

三大技术突破,重塑叶片回收前道工艺

1. 智能化“瘦身”:提升效率30%+,降低作业风险

产线采用先进破碎与分选工艺系统,可对不同型号、长度的退役叶片进行自动化“瘦身”处理,输出统一规格(≤2000×1000×100mm)的规整物料。相比传统人工切割,处理效率提升30%以上,大幅减少人力依赖,降低粉尘暴露与机械伤害风险,为后续运输与深加工奠定基础。

2. 高值化分选:从“废料”到“原料”的跃迁

通过自主研发的多级破碎与物理分选技术,产线可高效分离出树脂粉、玻璃纤维、巴沙木芯材等高价值组分。其中:

退役风电叶片破碎、磨粉、分选后产物

树脂粉:可作为填充料用于塑料改性、沥青改性;

玻璃纤维:可用于制造新型复合材料、建材增强材料;

巴沙木:经处理后可用于包装、轻质建材等领域。

真正实现“一材多用、物尽其用”,提升整体回收经济性。

退役风电叶片再生制品

3. 全流程绿色闭环:零排放,真环保

产线配备专用风电叶片粉碎机与精细磨粉系统,可将物料处理至5–15mm颗粒或10–150目粉末,满足水泥窑协同处置、3D打印原料、路基材料等多种再生需求。全过程配备高效除尘与封闭输送系统,实现无废水、无废气、无废渣排放,杜绝二次污染,践行“绿色回收,绿色再生”理念。

不止于中国:为金砖国家提供“本地化”解决方案

金砖国家中,巴西、南非、印度等正大力推动风电发展,未来也将面临叶片退役挑战。众安环保的预处理产线采用模块化设计,可灵活适配不同规模项目,支持本地化部署与运维,具备较强的国际推广潜力。

此次获奖,不仅是对技术实力的认可,更意味着中国在风电循环经济标准与模式输出方面迈出关键一步。

未来展望:构建“预处理+多路径再生”产业生态

众安环保表示,未来将联合科研机构、材料企业、水泥厂、复合材料制造商,推动建立“预处理—分选—再生—应用”的完整产业链闭环。同时,积极参与行业标准制定,推动退役叶片回收的规范化、规模化、市场化发展。