发布时间:2025-10-29

发布时间:2025-10-29 点击次数:

点击次数: 随着我国风电产业规模化发展,早期投运机组正陆续进入退役阶段。据预测,2025至2030年间将迎来首轮风电叶片“退役潮”,年退役容量预计突破10GW,产生逾50万吨难以自然降解的复合材料。风电叶片主要由玻璃纤维、碳纤维与热固性树脂等高强度复合材料构成,其在服役期内具备优异的耐久性与轻量化性能,但退役后若采用填埋或焚烧等传统处置方式,易造成土地占用与二次污染问题,与“双碳”目标形成冲突。

在此背景下,风电叶片资源化回收技术成为行业关键突破口。以物理法为核心的预处理生产线日趋成熟,为退役叶片规模化、清洁化与高值化再生利用提供了可行路径。

废弃风电叶片

一、预处理生产线核心设备配置

风电叶片预处理生产线通常由风电叶片撕碎机、风电叶片破碎机、风电叶片粉碎机、风电叶片磨粉机、精细分选设备、智能控制系统组成,主要设备介绍如下:

风电叶片撕碎机:处理能力5–50吨/小时,适用于整支叶片的初级粗破,具备大尺寸进料口与高适应性;

风电叶片双轴撕碎机

单轴细撕碎机(风电叶片粉碎机):采用U型结构,集喂料、破碎与筛分于一体,处理能力4–45吨/小时,用于二级破碎;

风电叶片粉碎机

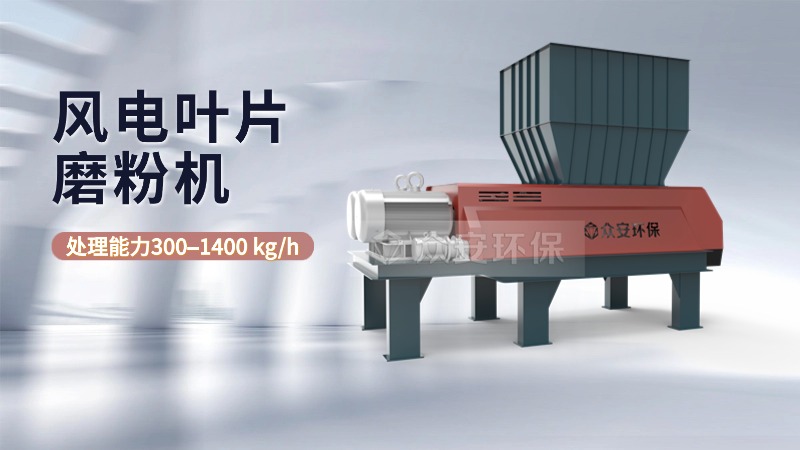

风电叶片专用磨粉机:针对GFRP材料设计,处理能力300–1400 kg/h,出料细度可在20–150目间调节;

风电叶片磨粉机

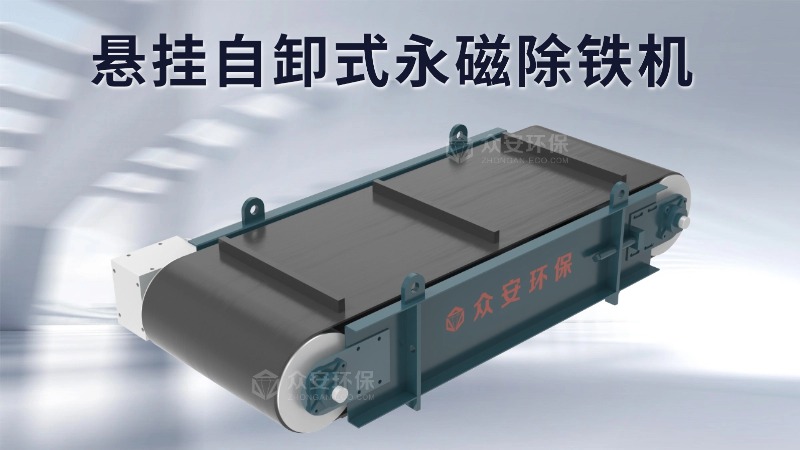

悬挂自卸式永磁除铁机:功率2.2–5.5 kW,可清除0.1–35 kg铁磁性杂质,保障后续设备安全与物料纯度;

永磁除铁器

智能控制系统:基于西门子PLC与触摸屏集成,实现对设备运行状态与工艺参数的实时监控与远程运维。

plc智能控制系统

二、预处理工艺流程

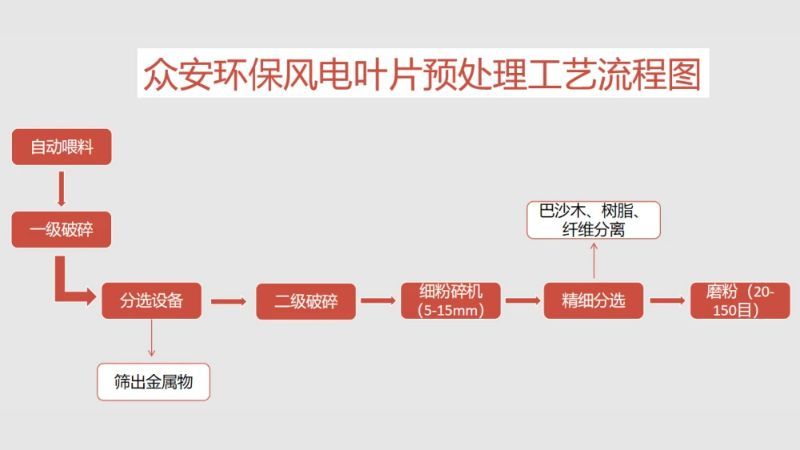

系统采用“自动喂料—分级破碎—分类分选—精细磨粉”一体化工艺,实现玻璃纤维、树脂与巴沙木的高效分离与资源化利用,具体流程如下:

·均匀喂料:自动化,无人作业;

·一级破碎:双轴撕碎机把风电叶片破碎成长条状、大块状;

·分选设备:有效选出金属物,保护后端设备;

·二级破碎:将物料进一步粉碎至较小块状;

·细粉碎机:细粉碎机将物料加工成颗粒料、牙签料、粗粉料,出料粒度5-15mm,满足不同再生产品需要;

·精细分选:把巴沙木、树脂、纤维有效分离;

·超细磨粉:风电叶片磨粉机将玻璃钢及纤维物料粉磨至20-150目,满足后端工艺。

风电叶片预处理系统工艺流程图

全流程集成负压降尘、智能消防、环保降噪与智能运维系统,有效控制粉尘、噪声与安全风险,实现清洁、高效、资源化利用率接近100%的绿色处置目标。

众安环保专注于风电叶片预处理设备的研发与制造,将技术创新视为企业发展的核心动力。公司与多家科研院所及高校建立产学研合作机制,持续投入研发资源。

企业拥有专业生产基地与经验丰富的技术团队,能够为客户提供包括方案设计、设备调试及技术培训在内的全流程服务。如需了解设备相关技术参数与流程信息,欢迎莅临考察或通过官方渠道咨询。